В данной статье рассматривается процесс самостоятельного изготовления высококачественных печатных плат. Подробно объясняется, как использование лазерного принтера для создания фотошаблонов, а также применение современных фоточувствительных материалов и новых источников ультрафиолетового света вместо традиционных решений, позволяет значительно сократить как временные затраты, так и финансовые вложения. Представленная методика дает разработчикам электронных устройств, использующим актуальные компоненты, возможность существенно ускорить процесс разработки и снизить его стоимость благодаря эффективному и экономичному производству печатных плат.

Травление

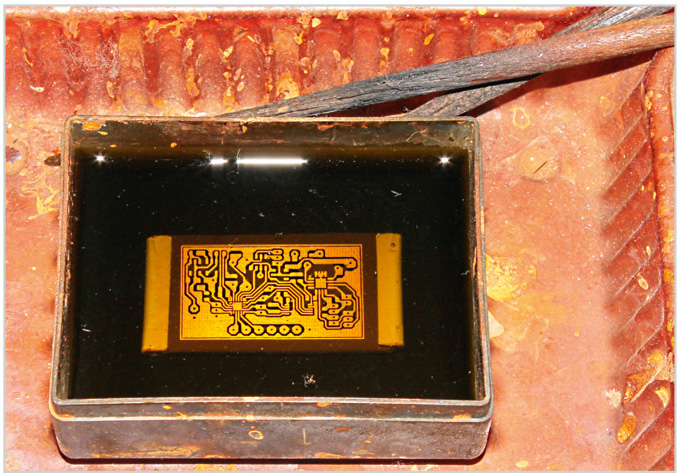

Травление заготовки осуществляется в растворе хлорного железа (см. рис. 23). Важно, чтобы раствор не имел высокой концентрации, чтобы сам процесс травления длился как минимум один час. При этом стоит отметить, что с увеличением температуры концентрация раствора должна снижаться. Температура в процессе травления не критична; травление возможно даже при отрицательных температурах, например, зимой на открытом балконе. Следует также упомянуть, что нижняя сторона заготовки подвергается травлению в 2-3 раза быстрее, чем верхняя, поэтому необходимо переворачивать заготовку каждые 15-20 минут, внимательно наблюдая за процессом обработки обеих сторон. По завершении травления заготовку следует тщательно промыть холодной водой, предварительно удалив клипсы, и затем высушить.

Раствор должен иметь низкую концентрацию, чтобы процесс травления продолжался не менее одного часа. При этом, с увеличением температуры, концентрация должна быть ещё менее насыщенной. Температура самого травления не является критичным фактором. Процесс можно проводить даже при отрицательных температурах, например, зимой на балконе. Стоит отметить, что нижняя сторона заготовки под воздействием раствора травится значительно быстрее — в два-три раза по сравнению с верхней. Поэтому рекомендуется переворачивать заготовку каждые 15-20 минут, внимательно контролируя, как проходит травление обеих сторон. После завершения травления необходимо тщательно промыть заготовку под холодной водой, предварительно сняв с неё клипсы, а затем высушить.

Подготовка платы к просверливанию отверстий

Перед началом сверления отверстий необходимо сделать накерненные метки. В качестве инструмента для накернивания автор использует цангу с деревянной ручкой (см. рис. 24), которая удерживает зажатый керн. Рекомендуется выбирать материал для керна, который обладает достаточной твердостью, например, взять хвостовик твердосплавного сверла. Такой керн следует заточить на алмазном круге, как будет объяснено далее.

Кернение следует выполнять с использованием лупы увеличения ×10 и источника света, такого как налобный фонарь. Установив острие керна точно в центр контактной поверхности, нужно сильно надавить на кернер, чтобы оставить на заготовке конус глубиной не менее 0,5 мм (см. рис. 25).

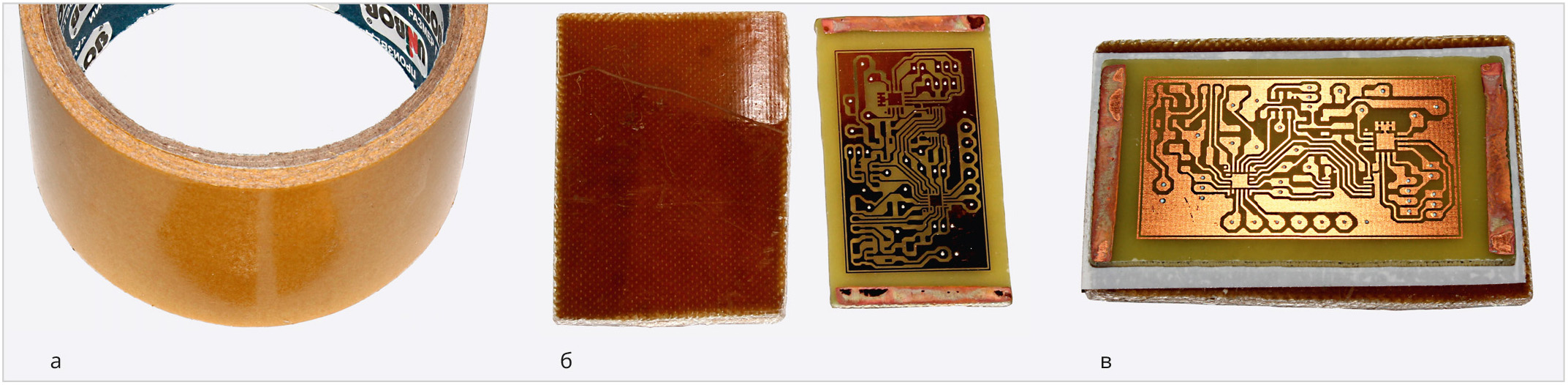

После завершения насечки всех контактных площадок, необходимо прикрепить заготовку к пластине из стеклотекстолита (или текстолита), которая будет превышать её размеры, и иметь толщину 1,5 мм. Для этой операции автор применяет узкую двустороннюю клейкую ленту (см. рис. 26а). Вначале на пластину (см. рис. 26б) следует приклеить полоску такой ленты, затем удалить защитную защитную пленку и прикрепить заготовку (см. рис. 26в).

Это происходит по двум причинам. Первая, и наиболее важная: если, к примеру, просверливается отверстие в контактной площадке, которая с обратной стороны соединяется с меньшей контактной площадкой (как при пайке контакта разъёма), то в процессе сверления она может оторваться от основания, если под ней нет пластины, к которой она приклеена, и которая предотвращает её смещение. Вторая причина заключается в том, что глубину сверления нужно регулировать так, чтобы пластина была просверлена не насквозь, а лишь примерно наполовину своей толщины. Это способствует тому, что позиционирование пластины и детали на ней будет абсолютно вертикальным по отношению к сверлу, поскольку на пластине не возникнут заусенцы, образующиеся в процессе сверления, которые могут затруднить её позиции и незначительно изменить её горизонтальное расположение (см. далее).

Сверлим отверстия

К ключевым требованиям к сверлильному устройству относятся несколько важных аспектов.

Во-первых, сверло должно быть установлено строго под прямым углом относительно поверхности платы.

Во-вторых, скорость вращения должна иметь возможность регулировки в широких диапазонах и не должна зависеть от силы сопротивления сверла. Иными словами, при увеличении силы сопротивления необходима соответствующая подстройка момента вращения, чтобы поддерживать стабильную установленную скорость. Дело в том, что в процессе сверления отверстий на завершающем этапе сверло сталкивается с максимальным сопротивлением. В этой связи электродвигатель, который приводит в движение патрон с зафиксированным сверлом, должен обеспечивать достаточную мощность вращения, иначе сверло может остановиться.

В-третьих, вертикальное ручное перемещение сверла должно быть максимально удобным и легко настраиваемым, позволяя менять положение с точностью до десятых миллиметров, подобно тому, как это происходит с тубусом в микроскопе.

Наконец, в-четвёртых, важно обеспечить хорошее освещение зоны сверления.

Все перечисленные характеристики, конечно, имеет полноценный сверлильный станок, но он достаточно дорог и занимает много пространства.

Другой подход заключается в том, чтобы создать сверлильный станок, используя уже готовые элементы. В этом случае вам нужен будет стол для установки дрели, а также сама дрель, которая должна иметь регулировку скорости и устройство, позволяющее обеспечить высокий крутящий момент. Этот метод значительно экономичнее, чем покупка готового сверлильного станка.

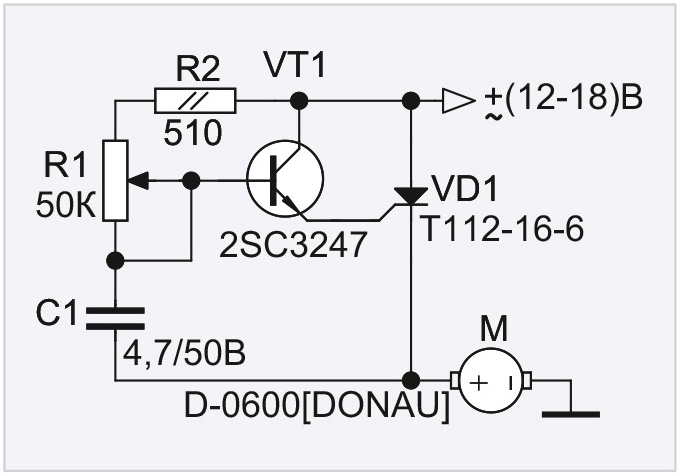

Необходимо уточнить, что, с одной стороны, увеличение напряжения, подаваемого на электродвигатель, приводит к повышению его скорости и соответственно увеличивает крутящий момент. С другой стороны, для точного позиционирования сверла и самого процесса сверления требуется определённая скорость, соответствующая диаметру сверла: чем больше диаметр, тем ниже должна быть скорость. Понижение напряжения, конечно, вызывает снижение скорости вращения, что, в свою очередь, уменьшает крутящий момент, что может привести к остановке сверла. В сверлильных станках данная проблема решается с помощью механических редукторов, которые могут быть основаны на системах зубчатых передач (например, в ручных электродрелях или автомобильных трансмиссиях) или на шкивах и ремнях. Оба варианта имеют значительные размеры и вес. Однако альтернативой может служить электронный редуктор, более точно — электронный регулятор-стабилизатор скорости вращения. Его принцип работы заключается в следующем: при заданной скорости и увеличении сопротивления скорость снижена, но электронное регулирование восстанавливает её до номинального уровня, увеличивая крутящий момент, тем самым поддерживая прежнюю скорость вращения. Некоторые модели дрелей оснащены таким регулятором.

Автор предпочел второй вариант. В качестве подставки для дрели был использован штатив, предназначенный для мини-дрели D-0512, выпускаемой компанией DONAU (см. рис. 27).

На этой стойке применяется механизм перемещения дрели, основанный на шестерне и рейке. Для вертикального перемещения используется специализированный рычаг, который отличается неудобством в эксплуатации и не обеспечивает точного перемещения, поэтому дополнительно установлена круглая ручка. В комплект вместе со стойкой вошла и сама дрель DONAU D-0600, для которой данное устройство предназначено. К штативу D-0512 дрель D-0600 фиксируется специальным хомутом за корпус. Тем не менее, эта дрель представляет собой обыкновенный электродвигатель, который имеет трёхкулачковый патрон для закрепления сверл, что ограничивает её использование только вспомогательными операциями. В качестве основного сверлильного инструмента была приобретена дрель Proxxon FBS 12EF. Она крепится за шейку диаметром 20 мм, что отличается от метода установки дрели D-0600, за корпус. Дополнительно дрель FBS 12EF фиксируется на стойке своим хомутом. Этот инструмент оснащён электронным регулятором скорости на тиристорах и требует подачи выпрямленного (не сглаженного) напряжения 12-18 В от отдельного блока питания. Также были закуплены несколько трёхкулачковых цанг для зажатия сверл различного диаметра.

Стойка установлена на специализированном столике, сделанном из листа ДСП на четырех ножках. Для предотвращения скольжения стойки по столешнице, на нее был наклеен кусок поролона (от коврика для мыши), который служит основанием для стойки. Для освещения зоны сверления на стойке закреплена светодиодная лампа с отражателем и цоколем Е40, которая устанавливается в соответствующий патрон, прикрепленный к стойке с помощью изогнутой алюминиевой полоски. Для удобства сверления на стойке интенсивно смонтирован радиатор (от кулера процессора), в центре которого имеется отверстие диаметром 10 мм. Радиатор прикреплен к стойке снизу двумя надежными саморезами.

Дрель модели DONAU D-0600 фиксируется на столике сзади, поддерживаемая четырьмя стойками и двумя хомутами.

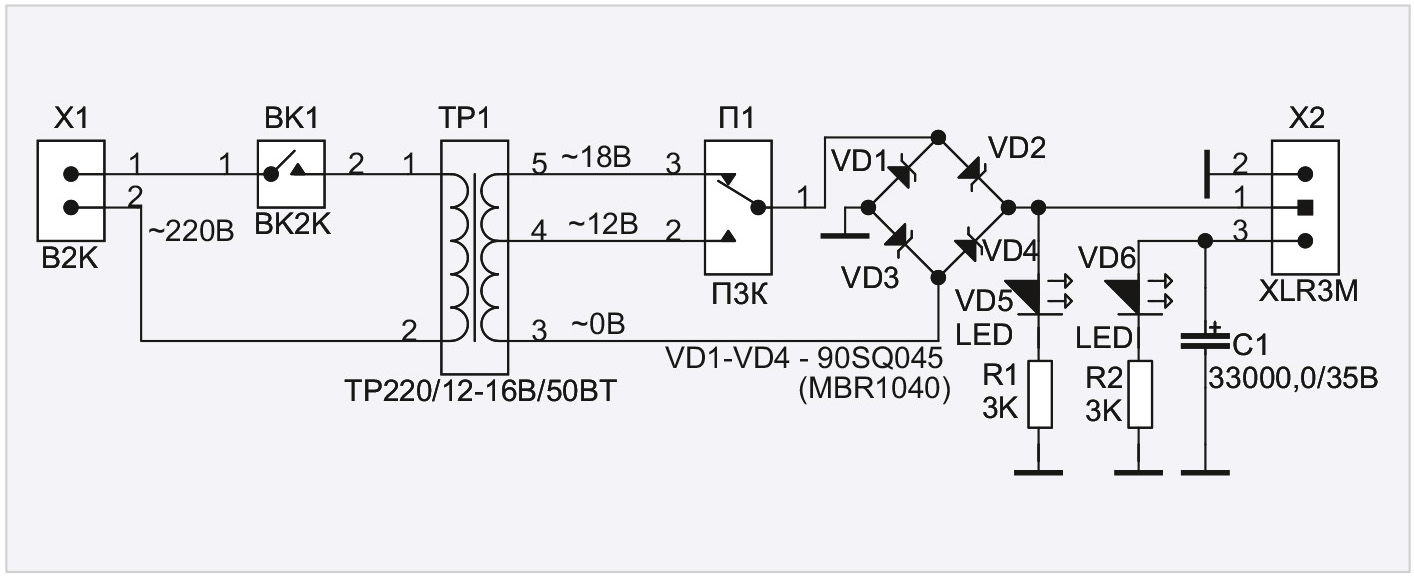

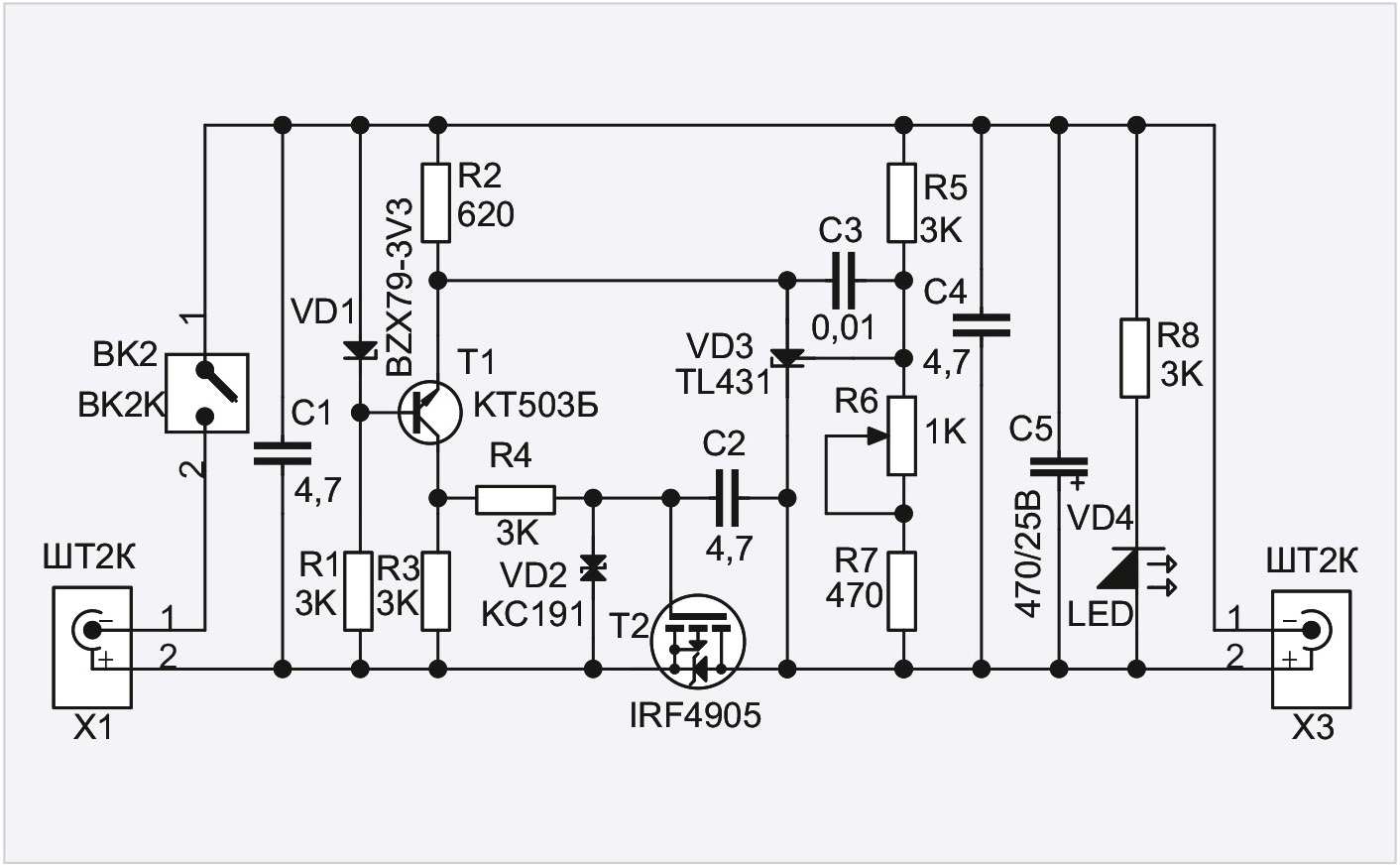

Блок питания, предназначенный для работы с дрелями FBS 12EF и D-0600 (см. рис. 28), включает в себя следующие компоненты: вилка на 220 В (X1), выключатель (ВК1), трансформатор (ТР1), переключатель (П1), выпрямитель на базе четырёх диодов (VD1–VD4), два светодиода (VD5 и VD6) с соответствующими ограничительными резисторами (R1 и R2), конденсатор (C1) и выходной разъём (X2). Дрель D-0600 может быть подключена к блоку питания через линейный регулятор (показан на рис. 29 [2]) для достижения очень высокой скорости вращения, либо при помощи тиристорного регулятора, который стабилизирует скорость вращения (изображён на рис. 31 [5]).

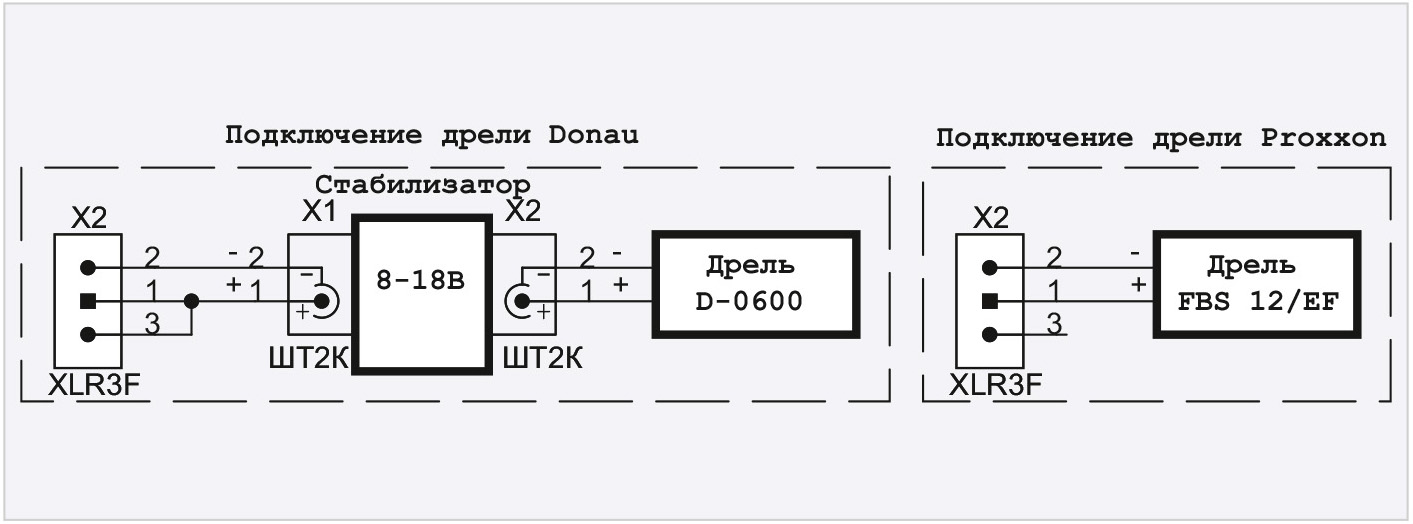

Соединение обеих дрелей с блоком питания выполнено согласно схеме, изображенной на рис. 30.

БП соединяется либо с дрелью FBS 12EF (см. рис. 27), либо через специальные адаптеры – с дрелью D-0600 (см. рис. 32, рис. 33).

Как уже было сказано ранее, для создания керна автор прибегнул к использованию сломанных твердосплавных сверл. Эти сверла затачивались при помощи алмазного круга, установленного в патрон дрели D-0600. Для осуществления заточки, хвостовик сверла помещается в стандартную ручную дрель, которая работает на низких оборотах. Хвостовик подносится к высокоскоростному алмазному кругу (регулировка скорости осуществляется согласно схеме на рисунке 29) и затачивается под углом 75–80° (см. рисунок 34).

Процесс сверления достаточно прост. Плата размещается на специальном столике и удерживается двумя пальцами. Затем включается дрель, и сверло устанавливается над необходимым отверстием. После этого с помощью круглой ручки (см. рис. 27) сверло аккуратно опускается вниз. Как только сверло входит в выемку, оставленную кернером (при этом плата немного смещается, поэтому на этом этапе ее следует держать не слишком сильно), нужно надежно зафиксировать плату и продолжить сверление отверстия (см. рис. 35). Опыт в этом деле приходит с практикой, часто через неудачные попытки с поломкой сверл (от этого никуда не деться).

После того как все отверстия были просверлены, заготовку отделяют от пластины и вырезают с помощью лобзика (см. рис. 14 в части 1) по контуру, оставляя около 0,5 мм до края. Затем сначала грубым, а потом более тонким напильником обрабатывают края платы до уровня. После этого аккуратно удаляется кант с помощью мелкого напильника, а углы платы скругляются. В заключение, светозащитный лак убирается с поверхности платы при помощи тампона, смоченного ацетоном. Теперь плата готова к распайке компонентов.

В последнем, третьем разделе статьи будет рассмотрена технология пайки элементов.